تاریخچه و بررسی تفصیلی کامپوزیت پلیمر-الیاف، FRP

1- تاریخچه کامپوزیت پلیمر-الیاف، FRP

طی سالهای گذشته، تحقیقات زیادی در زمینه استفاده از موادی نظیر الیاف کربن، شیشه و آرامید و چسباندن آنها به عضو آسیب پذیر به عنوان روکش ترمیم و تقویت انجام شده است. مطالعات اولیه در این زمینه از اوائل دهه 1980 در سوئیس آغاز شده و نتایج آن در سال 1991 در تقویت پل های بتن آرمه استفاده شد. پس از زلزله های سال 1990 کالیفرنیا و 1995 کوبه، کاربرد FRP به منظور تقویت و مقاوم سازی سازه های بتنی و بنایی گسترش یافت.

سیستم تقویتی FRP یکی از مصالح کامپوزیت متشکل از دو بخش فیبر یا الیاف تقویتی است که به وسیله یک ماتریس رزین ازجنس پلیمر احاطه شده است. میلگردها و پروفیل ها به روش پالتروژن (Pultrusion) تولید می گردند که در این روش دسته های الیاف پس از آغشته شدن با رزین پس از عبور از یک قالب در کنار هم قرار گرفته و یک پروفیل دارای مقطع ثابت را به وجود می آورد. محصولات پلیمری مورد استفاده در سازه ها به شکل ورق، میلگرد، مش و پروفیل های FRP وجود دارد. از این محصولات برای ساخت و تقویت سازه ها استفاده می شود.

2- بررسی خواص مصالح تشکیل دهنده

در مواد کامپوزیتی مواد تشکیل دهنده دو گروه کلی هستند، (1) الیاف و (2) زمینه (ماتریس(Matrix)). وظیفه الیاف تحمل کلی نیرو و انتقال آن و ایجاد مقاومت در جسم مرکب است و وظیفه ماتریس چسباندن الیاف به یکدیگر و جلوگیری از لغزش آنها نسبت به هم و ایجاد مقاومت نسبی در برابر شرایط محیطی میباشد.

2-1- الیاف

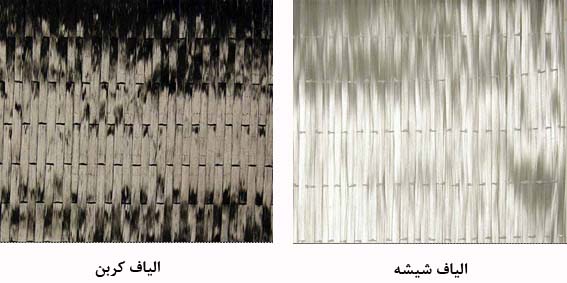

الیاف تشکیل دهنده FRP معمولا یکی از سه نوع شیشه، کربن یا کولار هستند. الیاف بازالت نیز به تازگی مورد توجه سازندگان قرار گرفته اند.

الیاف کربن

این الیاف در مقایسه با دیگر الیاف دارای سختی بیشتری هستند. سختی بیشتر در مواد کامپوزیتی مترادف با مقاومت و کرنش گسختگی پایینتر میباشد. خواص مكانیكی بالا، چگالی پایین، مقاومت در برابر اصطكاك و دمای بالا، دوام و عمر طولانی در برابر مواد شیمیایی و نفوذ ناپذیری در برابر اشعه X از بارزترین خصوصیات الیاف كربن بشمار میرود. نخهای کربن با تراکم های 1000 تا 160000 رشته به ازای نخ (1K تا 160K) در بازار های جهانی تولید میگردند و از آنها جهت تولید پارچه و میلگرد و ... استفاده میشود. خواص مکانیکی این الیاف با تغییر دما و در اثر قرار گیری در شرایط سخت محیطی دچار نوسان نخواهند شد. لذا الیاف کربن در قیاس با دیگر انواع الیاف قیمت بالاتری دارند. قیمت بالای این الیاف نسبت به دیگر انواع، ناشی از قیمت بالای مصالح اولیه و همچنین فرایند پیچیده تر ساخت (کربنیزه نمودن(Carbonization) و گرافیته نمودن(Graphitization)) و آغشته سازی الیاف با رزین و ایجاد سطح عمل آوری شده مناسب (Sizing) می باشد.

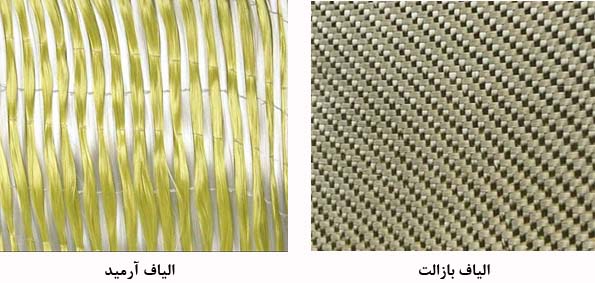

الیاف آرامید (Aramid)

آرامید نام عمومی است که به گروهی از الیاف آلی که دارای کمترین چگالی و بیشترین مقاومت میباشند نسبت داده میشود. این الیاف از DuPont(Kevlar)، Teijin(Technora) یا Akzo Nobel(Twaton) بر گرفته میشوند.

الیاف کولار انواع مختلفی دارد. کولار 29 با بالاترین مقاومت در برابر ضربه و آسیب، کولار 49 جهت استفاده در پلاستیکهای مسلح و کولار 149 با بالاترین مقاومت و مدول از شاخص ترین این انواع هستند. مقاومت فشاری این الیاف در حدود 20% مقاومت فشاری آنها میباشد. کولار 49 در کشش رفتار تردی از خود بروز میدهد ولی در فشار به صورت شکل پذیر عمل نموده و مقدار زیادی انرژی جذب مینماید. این رفتار در بین الیاف شیشه یا کربن نمونهای نداشته و به همین جهت الیاف کولار 49 را به گزینه ایدهآلی جهت مقاومت در برابر ضربه تبدیل مینماید. الیاف کولار تغییر شکلهای بلند مدت (خزش و خستگی)کنترلشده تری نسبت به دیگر الیاف از خود نشان داده و مانند الیاف کربن مقاومت حرارتی بالایی نیز دارند. میزان مدول الاستیسته و مقاومت نهایی این الیاف با افزایش دما کاهش مییابد ولی میزان باقیمانده در دمای 180 درجه سانتیگراد حداقل 80% میزان اولیه میباشد. علاوه براین این مواد دارای ساختاری مقاوم و صلب هستند.

الیاف شیشه (Glass)

الیاف شیشه رایج ترین نوع الیاف جهت ساخت میلگردهای FRP میباشند. شیشه مذاب با کشش تبدیل به ریز رشته شیشه شده که با کنار هم قرار دادن این ریز رشتهها نخ شیشه بدست میآید. رویه این ریز رشته ها نیز مانند الیاف کربن به جهت آغشته سازی و چسبندگی بهتر سایزینگ میشوند. این پوشش لایهای انعطاف پذیر بروی این الیاف ایجاد مینماید که خلل و فرج میان الیاف را پوشش داده و درنتیجه سبب افزایش مقاومت خواهد شد. انواع الیاف شیشه موجود را میتوان در سه دسته S-glass، E-glass و الیاف مقاوم به قلیاییت تقسیم بندی نمود. E-glass ارزانترین نوع آنها بوده و بیشترین کاربرد را دارد. الیاف S-glass دارای خواص مکانیکی بهتری نسبت به بقیه بوده و استفاده از آن، به علت قیمت بالاتر، به صنایع خاصی محدود میگردد. الیاف مقاوم به قلیاییت یا AR-glass که از خوردگی در محیطهای قلیایی (مثل بتن) جلوگیری مینمایند با اضافه نمودن زیرکونیوم (Zr) به شیشه بدست میآیند که به صورت خیلی محدود مورد استفاده قرار می گیرد. الیاف شیشه اگرچه دارای مقاومت بالا هستند، ولی قیمت تمام شده پایین آنهاست که استفاده از آن ها را به این اندازه گسترش داده است. البته این الیاف در محیط های اسیدی و همچنین محیط های بازی میزان قابل توجهی از مقاومت خود را از دست می دهند. حرارت های بالا هم موجب کاهش مقاومت کششی این الیاف می شود. این الیاف همچنین در تغییر شکلها بلند مدت عملکرد ضعیفتری نسبت به دیگر الیاف از خود نشان می دهند.

الیاف بازالت (Basalt)

الیاف بازالت (Albarrie، Sudaglass، Kammeny Vek و Technobasalt) از ذوب پسماندهای آتش فشانی لاوا بدست میآیند. این الیاف دارای خواص فیزیکی-مکانیکی بهتری نسبت به شیشه و قیمت خیلی پایینتری نسبت به کربن دارند. مزیتهای اصلی آنها عبارتند از: مقاومت در برابر آتش، عایق صوتی مناسب، جاذب لرزش بودن و مقاومت بالا نسبت به محیطهای خشن شیمیایی. نقطه ذوب بالای این الیاف (1450 درجه سانتیگراد) این الیاف را جهت استفاده در محیطهای با دمای بالا مناسب میسازد. شایان ذکر است تحقیقات زیادی با موضوع بررسی عملکرد سازهای این الیاف در جریان می باشد.

2-2- ماتریس (Matrix)

ماتریس های مورد استفاده دو نوع هستند: رزین های ترموست (Thermoset) و رزین های ترموپلاستیک (Thermoplastic). وینیل استر (Vinyl ester)، پلی استر (Polyester) و اپوکسی (Epoxy) جزو رزین های ترموست و پلی سلفون، پلی کربنات و پلی فنیلن اکسید جزو رزین های ترمو پلاستیک محسوب می گردند. به طور خاص در مورد میلگردهای FRP، انتخاب نوع ماتریس نقش مهمی در تعیین مشخصات کلی میلگرد خواهد داشت. چرا که در صورت شکست، ماتریس میلگرد دچار شکست خواهد شد.

رزین های ترمو پلاستیک

رزینهای ترموپلاستیک در اثر حرارت نرم شده و میتوانند مجددا تغییر شکل دهند. این رزین ها بیشتر در صنعت هوا و فضا مورد استفاده قرار می گیرند و ویسکوزیته بالاتری نسبت به رزین های ترموست دارند. این رزین ها سخت هستند و ممکن است در طبیعت کریستالیزه شوند. این رزین ها بیشتر در مواقعی که الیاف به صورت ناپیوسته هستند کاربرد دارند.

رزین های ترموست

این رزینها دارای نیروی مولکولی و بین مولکولی قویتری هستند و دارای ساختار شبکه گونهای میباشند. در صورتی که پس از گیرش تحت اثر حرارت قرار گیرند ذوب نشده و تغییر شکل نخواهند داد مگر اینکه حرارت باعث سوختن و تجزیه حرارتی آنها در دماهای بالا گردد. ویسکوزیته اولیه این رزینها پایین میباشد، لذا جهت آغشته سازی الیاف با درصدهای بالای حجمی گزینه مناسبی محسوب می گردند. ساختار سه بعدی این رزینها باعث کاهش ضریب انبساط حرارتی و مقاومت بیشتر در مقابل حلالها را به دنبال خواهد داشت.

بر اساس نوع کاتالیست انتخابی در این مواد، امکان گیرش این رزینها حتی در دمای اتاق نیز وجود داشته و زمان گیرش آنها از چند دقیقه تا چند ساعت متغیر میباشد. فرایند گیرش این مواد گرمازا بوده و معمولا ژلشدن (Gelation) سریع انجام میپذیرد. فرآیند گیرش رزین های ترموست همراه با انقباض (Shrinkage) بوده و میزان انقباض برای Epoxy حدود 4% و برای Polyester حدود 8% میباشد. لذا از آنجایی که رزین ترکیب شده با الیاف امکان انقباض ندارد، پس از گیرش تنشهایی در رزین ایجاد میشود که باید کنترل گردند. همچنین امکان تغییر جهت الیاف و نامنظمی هندسی نیز بوجود میآید. از بین رزین های ترموست، اپوکسی، وینیل استر و پلی استر بیشترین کاربرد را دارند. مزیت اصلی رزینهای اپوکسی خواص مکانیکی بالاتر، استفاده آسانتر، انقباض کمتر و چسبندگی مناسب به طیف وسیعی از الیاف میباشد. این رزینها در مقابل خوردگی مقاومتر بوده و گرما و رطوبت تاثیر کمتری بروی آنها میگذارند و ایجاد سختیهای مختلف با استفاده از تغییر فرمولبندی برای این رزینها امکان پذیر است. مشکل عمده این رزینها نیز قیمت نسبی بالاتر آنها نسبت به دیگر رزینها میباشد که با توجه به عملکرد بهتر این امر قابل توجیه است.

تهیه شده توسط مهندس مصطفی دلاور در همکاری با شرکت لرزه تدبیر (MSD co)