سیستم های تقویت FRP با استفاده از روش NSM

1. مقدمه

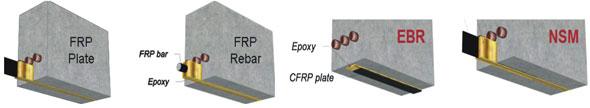

سیستم NSM که اختصارا بیانگر ترکیب Near-Surface-Mounted می باشد متشکل از میله و یا صفحاتی است که در شیارهای ایجادی بروی سطح بتن نصب می گردند. به منظور عملکرد کامپوزیت بتن و قطعه FRP قرار داده شده در داخل شیار، استفاده از چسب مخصوص مناسب (عمدتا پایه اپوکسی) الزامیست. پخت رزین در دمای محیط و شرایط کارگاهی صورت می پذیرد. عمده ترین انواع مسلح کننده های NSM در دو گروه تقسیم بندی می شوند:

1. میله های با سطح مقطع دایروی که با استفاده از فرایند پالتروژن تولید شده و به صورت شاخه ای یا رول (بر حسب قطر) موجود می باشند.

2. میله و صفحات مستطیلی که با استفاده از فرآیند پالتروژن تولید شده و به صورت رول به کارگاه انتقال می یابند.

مقاوم سازی اعضای سازه های بتن مسلح موجود (از قبیل تیرها، دال ها، دیوارها و ستون ها) با استفاده از (EBR-FRP Externally Bonded Reinforcement) روشی نوین و استاندارد محسوب می شود. از مهمترین مود های شکست در اعضای بتنی تقویت شده با استفاده از این سیستم ها، Debonding و یا جدایش سیستم تقویت و سازه می باشد. تحقیقات آزمایشگاهی بسیاری در زمینه پیش بینی بار متناظر با این جدایش صورت پذیرفته است.

در دهه اخیر تحقیقات زیادی در زمینه تعیین مشخصات سیستم جدید مقاوم سازی با استفاده از جاگذاری میله ها و نوار های FRP در سطح بتن(NSM-Near Surface Mounted)، صورت پذیرفته است. هدف از بررسی روش NSM به عنوان جایگزینی برای روش EBR-FRP، کاهش ریسک Premature Deobonding (جدایش پیش از موعد) می باشد.

2. عملکرد سیستم های تقویت NSM

در سیستم مقاوم سازی با استفاده از تکنیک NSM، میله های FRP داخل شکاف های ایجادی توسط اره الماسه روی سطح بتن جاگذاری می شوند. به منظور ایجاد عملکرد کامپوزیت میان سطح بتن و میله FRP، شکاف ایجادی به همراه میله داخل آن بوسیله چسب پایه اپوکسی پر خواهد شد.

استفاده از میلگردهای فولادی در تکنیک مقاوم سازی با استفاده از NSM، به اوایل ده پنجاه میلادی باز می گردد. استفاده از میله های FRP به جای میلگردهای فولادی دارای مزیت های گوناگونی همچون اجرای راحت تر به علت وزن کمتر، مقاومت بالا در برابر عوامل محیطی (خوردگی) و کاهش میزان پوشش بتنی (Cover) مورد نیاز می باشد. سیستم مقاوم سازی با استفاده از NSM در قیاس با سیستم مقاوم سازی الیاف FRP، نیاز به آماده سازی کامل سطوح نداشته و مراحل اجرا به ایجاد شکاف و آماده سازی داخل آن ختم خواهد شد. همچنین به علت مدفون بودن این میله ها داخل رزین، مقاومت این سیستم نسبت به شرایط محیطی، UV و آسیب های اتفاقی مانند خراش، ضربه و آتش بیشتر می باشد. همچنین شایان ذکر است به علت مدول الاستیسیته پایین میله ها و میلگردهای GFRP (الیاف شیشه)، استفاده از آن ها عمدتا به مقاوم سازی سازه های بنایی (Masonary) محدود شده است. جهت مقاوم سازی سازه های بتن مسلح با استفاده از روش NSM، میله ها و میلگردهای کربنی (CFRP) به عنوان بهترین و شاید تنها گزینه ی مناسب مطرح می باشند.

بر خلاف سیستم مقاوم سازی با استفاده از کامپوزیت رزین الیاف (EBR-FRP)، مبانی طراحی گسترده ای جهت استفاده از روش NSM برای مقاوم سازی موجود نیست. مقاومت این سیستم مستقیما با نوع شکست در ارتباط است. مود های شکست بر اساس سطح بحرانی به صورت زیر متصور می باشند:

1. شکست در سطح تماس میله با رزین

2. شکست در سطح تماس رزین و بتن

3. شکست داخل جسم بتن.

وقوع این شکست در هر یک از سه حالت فوق به تعداد زیادی از پارامترها از جمله: مشخصات مکانیکی مصالح، شرایط فیزیکی سطح شکاف و سطح میلگرد، هندسه میله، ابعاد شکاف و عمق میله در داخل بتن وابستگی مستقیم دارد.

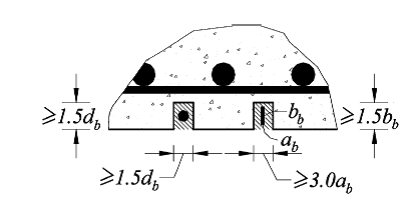

با افزایش ابعاد هندسی شکاف، انتقال نیرو بین بتن و میله های FRP بهتر صورت پذیرفته و چسبندگی مناسب تری ایجاد خواهد شد، اما عمق شکاف بر اساس میزان پوشش میلگرد های فولادی موجود کنترل می شود. همچنین در حین ایجاد شکاف اصل عدم آسیب به میلگردهای موجود در مقطع باید مد نظر قرار داده شود.

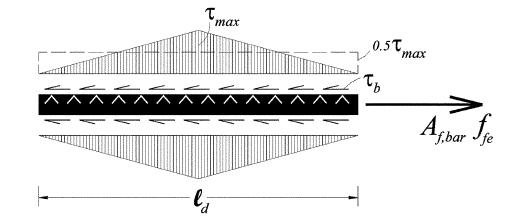

Bond و یا همان چسبندگی میان میله های FRP و سطح بتن نقش حیاتی و مهمی را در عملکرد سیستم مقاوم سازی با NSM بازی می کند. کارایی باند به متغیر های زیادی همچون هندسه سطح مقطع میله و شرایط سطح آن، ابعاد شکاف، مقاومت برشی چسب، میزان سختی سطح شکاف، میزان پیش تنیدگی میله ها و همچنین به نوع بار (استاتیکی یا سیکلیک) بستگی خواهد داشت (De Lorenzis and Teng 2007).

نوع چسب مورد استفاده در وهله اول توسط سازنده میله ها تعیین می شود. اگرچه مطابق تحقیقات صورت پذیرفته بروی هر دوی چسب های پایه سیمانی و پایه اپوکسی، استفاده از چسب های پایه اپوکسی توصیه شده است. بر این اساس، ACI440.2R-08 میزان مقاومت چسب در کشش را حداقل 1.4MPa توصیه نموده و گسیختگی بتن (و نه چسب) باید کنترل کننده باشد.

ACI440.2R-08 میزان حداقل ابعاد هندسی شکاف را برای میله های دایروی، 1.5 برابر قطر میله و برای میله های مستطیلی با ابعاد a×b، 3a×1.5b پیشنهاد می کند. همچنین حداقل فاصله میان شکاف ها برابر با دو برابر عمق شکاف و حداقل فاصله از گوشه ها نیز 4برابر عمق شکاف پیشنهاد شده است(Hassan and Rizkalla2003).

در نهایت می توان سیستم تقویت FRP با استفاده از تکنیک NSM را روشی بدیع و دارای کاربردهای خاص دانست. کماکان مطابق با تحقیقات صورت گرفته این روش به هیچ عنوان جایگزینی قطعی برای سیستم های EBR-FRP نمی باشد.